Четырехсекционный кабельный занос OEM… Звучит технически, конечно. Но когда начинаешь копаться в этом направлении, понимаешь, что за этими словами скрывается целая куча нюансов и, зачастую, недопониманий. Многие заказчики приходят с четким запросом – 'надо занос, как у них', показывая фотографии. А вот достичь идеального результата, подходящего именно для их условий, – задача не из простых. На мой взгляд, часто недооценивают важность детализации и понимания спецификаций конечного применения. Не просто производство, а производство, удовлетворяющее конкретным требованиям. И это уже совсем другая история.

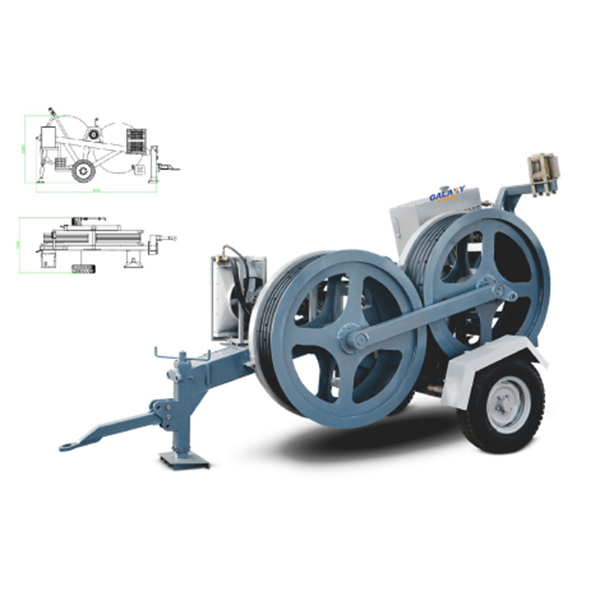

В самом простом понимании, кабельный занос – это устройство, предназначенное для безопасной и удобной намотки кабеля на барабан или другое устройство. Четырехсекционный вариант отличается большей жесткостью конструкции и, соответственно, лучшей устойчивостью при работе с тяжелыми кабелями или при выполнении работ в сложных условиях. Зачем он нужен? Во-первых, для повышения производительности – более быстрая и аккуратная намотка. Во-вторых, для обеспечения безопасности персонала – минимизация риска повреждения кабеля и травм при работе. В-третьих, для долговечности кабеля – правильная намотка предотвращает перекручивание и повреждение изоляции. А в-четвертых, для удобства транспортировки и хранения.

Я помню один случай, когда заказчик хотел занос для очень тяжелого кабеля для линии электропередач. Показали им какой-то 'универсальный' занос из китайского интернета. Потом потребовалась серьезная доработка, почти переделка, чтобы он выдержал нагрузку и соответствовал стандартам безопасности. Оказалось, что просто так взять и 'приспособить' существующее решение – это не всегда возможно. Нужно учитывать множество факторов: вес кабеля, его тип, температуру окружающей среды, а также требования к механической прочности конструкции.

Помимо самого барабана, важную роль играют секции, крепежные элементы и система управления. Качество металла, точность изготовления и сборки напрямую влияют на надежность и долговечность конструкции. Не стоит экономить на этих деталях, особенно если занос предназначен для интенсивной эксплуатации. Мы часто сталкиваемся с тем, что изначально дешевые решения через несколько месяцев требуют дорогостоящего ремонта или замены.

Например, нередко проблема возникает с системой смазки. Если она не настроена правильно или использует неподходящую смазку, то трение в узлах может привести к быстрому износу и поломке. Поэтому важно, чтобы производитель предоставлял четкие рекомендации по обслуживанию и использованию оборудования.

Производство OEM – это, конечно, хорошо. Это возможность получить оборудование, соответствующее вашим индивидуальным требованиям, без необходимости вкладывать большие средства в разработку собственных конструкций. Но здесь важно выбрать надежного партнера, который имеет опыт работы с подобными проектами и понимает все тонкости производства.

Мы сотрудничаем с несколькими китайскими производителями, и каждый из них имеет свои сильные и слабые стороны. Важно не только посмотреть на их производственные мощности, но и оценить их техническую экспертизу, систему контроля качества и способность к коммуникации.

Качество – это, пожалуй, самый важный фактор при выборе OEM поставщика. Недостаточно просто посмотреть на сертификаты – нужно реально контролировать процесс производства на всех этапах. Это включает в себя входной контроль сырья, контроль качества на этапах сборки и испытания готовой продукции. Иногда приходится отправлять своих инженеров на завод для проведения аудита.

Мы применяем систему статистического контроля качества, чтобы выявлять и устранять дефекты на ранних стадиях производства. Это позволяет снизить количество брака и обеспечить высокое качество конечного продукта. Особенно это критично, если занос предназначен для работы в опасных средах или для использования в критически важных приложениях.

Я бы выделил несколько распространенных ошибок, которые совершают при выборе и использовании кабельного заноса OEM. Первая – неправильный выбор типа заноса для конкретной задачи. Вторая – недостаточное внимание к деталям конструкции и качеству материалов. Третья – неправильная эксплуатация и отсутствие регулярного технического обслуживания.

Мы часто видим, как заносы выходят из строя из-за неправильной установки или из-за использования неподходящей смазки. Также, не стоит забывать о безопасности – необходимо соблюдать все меры предосторожности при работе с оборудованием и использовать средства индивидуальной защиты.

Сейчас в разработке кабельных заносов активно используются новые материалы – высокопрочные сплавы, композитные материалы. Это позволяет снизить вес конструкции и повысить ее прочность. Также, все большее внимание уделяется автоматизации процесса намотки и управлению заносом с помощью компьютеров. Это позволяет повысить производительность и снизить риск ошибок.

Например, мы работаем над проектом автоматического заноса для кабельных линий связи. Он оснащен системой мониторинга нагрузки и системой автоматической регулировки скорости намотки. Это позволяет обеспечить максимальную эффективность и надежность работы.

Таким образом, четырехсекционный кабельный занос OEM – это достаточно сложное и ответственное устройство, требующее тщательного подхода к выбору и эксплуатации. Важно учитывать все факторы, влияющие на его производительность и надежность, и выбирать надежного партнера, который имеет опыт работы с подобными проектами. И, конечно, не стоит экономить на качестве – потому что дешевые решения, как правило, обходятся дороже в долгосрочной перспективе.

В ООО Чаншу Аньдэ Производство электроэнергетического оборудования мы понимаем все эти нюансы и предлагаем широкий спектр решений для различных задач. Наша команда профессиональных инженеров поможет вам выбрать оптимальный занос для вашего приложения и обеспечит его качественное производство и обслуживание. Вы можете найти больше информации о нашей компании и предлагаемых нами продуктах на нашем сайте: https://www.andeschina.ru. Надеюсь, эта информация была для вас полезной.