Фрикционный храповой механизм для натяжения троса – тема, с которой сталкиваешься постоянно, если занимаешься электроэнергетикой, особенно при монтаже и обслуживании трансформаторных подстанций, линий электропередач. Многие сразу думают о сложных, дорогущих механизмах, но зачастую эффективное и надежное решение оказывается вполне простым и экономичным. Я не претендую на абсолютную истину, но из практики могу сказать, что выбор правильного типа храпового механизма критически важен для долговечности и безопасности всей системы натяжения.

Начнем с того, что многие производители предлагают готовые храповые устройства, часто с механизмом блокировки, предназначенными для более тяжелых задач – натяжения проводов большого диаметра в высоковольтных линиях. Но для среднетоннажных тросов, используемых, например, в подстанциях или для крепления кабелей на опорах, они часто избыточны по мощности и, как следствие, переплачиваешь. Более того, сложные механизмы более подвержены поломкам и требуют регулярного обслуживания. Часто попадаешь в ситуацию, когда необходимо найти оптимальный баланс между надежностью, стоимостью и простотой эксплуатации. А оптимальное решение часто не лежит на поверхности.

Примером может служить недавний проект в провинции Хэнань. Нам необходимо было установить новые кабели на подстанции среднего напряжения. Сначала предлагали храповые механизмы с гидравлической приводом, но это было слишком дорого и требовало сложной системы обслуживания. В итоге мы остановились на механизме с фрикционным тормозом, что позволило значительно снизить затраты и упростить процесс монтажа. Не скажу, что это универсальное решение, но в данном случае показало себя отлично.

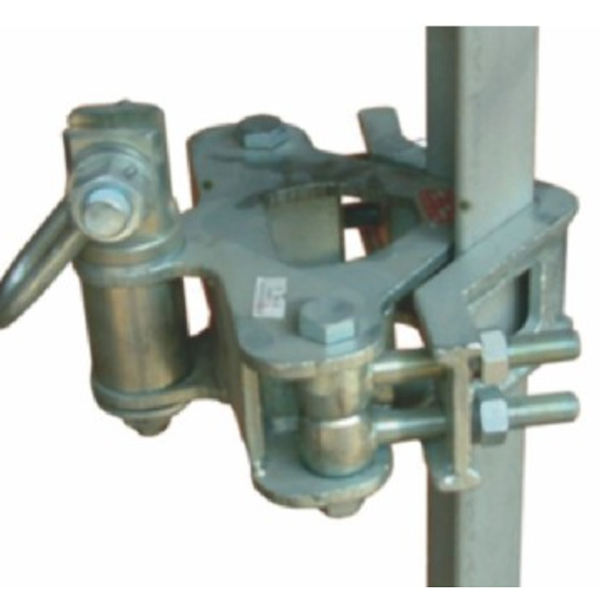

Итак, что же такое фрикционный храповой механизм? Если упростить, то это система, использующая трение для блокировки и разблокировки троса. В основе лежит фрикционный тормоз, который обеспечивает надежное удержание троса в заданном положении. Принцип работы довольно прост: при движении троса, тормоз сжимается, создавая достаточное трение для его удержания. При приложении силы тормоз разжимается, освобождая трос.

Преимущества таких механизмов очевидны: относительная простота конструкции, низкая стоимость, отсутствие необходимости в сложной системе смазки и обслуживания. Они также обладают хорошей способностью к самоторможению, что повышает безопасность эксплуатации. Но, конечно, есть и ограничения. Фрикционный тормоз требует периодической регулировки для поддержания оптимальной силы трения, особенно при изменении температуры или влажности.

Самое важное в конструкции фрикционного храпового механизма – это выбор материалов. Тормозная поверхность должна быть изготовлена из износостойких материалов, способных выдерживать большие нагрузки и трение. Часто используют высокопрочные стали с различными покрытиями, например, цинковым или никелевым. Важно, чтобы материалы были устойчивы к коррозии, так как механизм будет эксплуатироваться в различных климатических условиях. Рассматривали варианты с использованием полимерных тормозных накладок, но они показали себя менее надежными в долгосрочной перспективе.

Я, кстати, как-то экспериментировал с самодельным фрикционным храповым механизмом для небольшого проекта в гараже. Использовал старую тормозную колодку от велосипеда и небольшой барабан. Сработал, конечно, но недолго. Тормозная колодка быстро износилась, а конструкция оказалась слишком хрупкой. Это был ценный урок – не стоит экономить на качестве материалов и доверять самоделкам, если дело касается безопасности.

Регулировка храпового механизма – это важный этап монтажа, который требует аккуратности и внимания. Неправильная регулировка может привести к недостаточному натяжению троса или к его чрезмерному натяжению, что может привести к поломке или даже к аварии. Существует несколько способов регулировки – с помощью винтов, шайб или специальных зажимов. Выбор способа регулировки зависит от конструкции механизма и требуемой точности.

Встречался случай, когда после нескольких недель эксплуатации фрикционный тормоз полностью вышел из строя. Пришлось разбирать механизм, чистить тормозную поверхность и регулировать зазоры. Выяснилось, что причиной поломки была некачественная смазка, которая высохла и загустела. С тех пор всегда использую специальную смазку для фрикционных механизмов, предназначенную для работы в условиях повышенных нагрузок.

Сейчас наблюдается тенденция к автоматизации процессов натяжения троса. Появляются храповые механизмы с электронным управлением, которые позволяют дистанционно контролировать и регулировать натяжение. Это особенно актуально для больших промышленных объектов, где монтаж и обслуживание требуют значительных затрат времени и труда.

Например, компания ООО Чаншу Аньдэ Производство электроэнергетического оборудования активно разрабатывает и внедряет такие решения, опираясь на накопленный опыт. Они работают над созданием компактных и надежных храповых механизмов с датчиками нагрузки и автоматической системой регулировки. Пока что это дорогостоящие решения, но в будущем они станут более доступными и распространенными. Надеюсь, что их разработка будет успешной, ведь автоматизация процессов – это путь к повышению безопасности и эффективности.

В заключение, хочется сказать, что фрикционный храповой механизм для натяжения троса – это надежное и экономичное решение для многих задач в электроэнергетике. При правильном выборе материалов, тщательной регулировке и своевременном обслуживании, он может прослужить долгие годы. Инновации в этой области, такие как автоматизация и электронное управление, позволяют повысить эффективность и безопасность процессов натяжения троса. И хоть на рынке существует множество различных моделей, выбор оптимального варианта всегда требует опыта и понимания особенностей конкретной задачи. Уверена, в будущем эта технология будет только развиваться.