Итак, **серия φ822**… часто встречает удивление. Многие считают, что это просто очередной диаметр трубы, но на деле – это комплексное решение, требующее понимания специфики применения и, конечно, глубокой инженерной подготовки. Часто за этим сокращением скрываются не просто детали, а ключевые элементы, определяющие эффективность и долговечность всей энергетической системы. Давайте разберемся, что стоит за этой seemingly простой конструкцией.

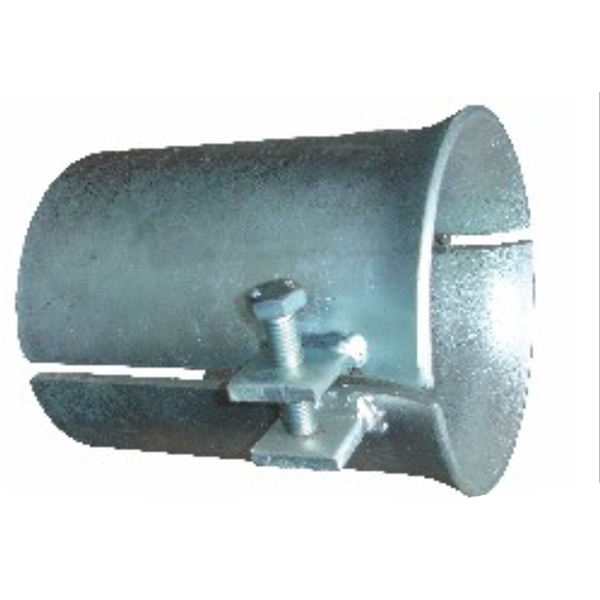

Кратко говоря, **φ822** – это обычно обозначение диаметра трубопровода (или другого компонента) в миллиметрах. Но это не просто цифра. Она определяет прочность, допустимую нагрузку, гидродинамические характеристики и, как следствие, область применения оборудования. В контексте электроэнергетики, **φ822** часто используется в системах охлаждения турбин, для транспортировки хладагента в холодильных установках, или в качестве элементов несущих конструкций. Попытки универсализации **φ822** использования без учета этих нюансов – верный путь к проблемам.

Процесс производства оборудования **серии φ822** – это сложный многоступенчатый процесс, начинающийся с проектирования и заканчивающийся контролем качества. В ООО Чаншу Аньдэ Производство электроэнергетического оборудования мы уделяем особое внимание деталям на каждом этапе. Начнем с выбора материала. Это не всегда сталь, может быть сплав, специально разработанный для конкретных условий эксплуатации – высокая температура, агрессивные среды, высокие нагрузки. И вот тут возникает первый момент, который часто упускают: не все стали одинаково полезны. Важен химический состав, механические свойства, устойчивость к коррозии. Неправильный выбор материала – прямой путь к преждевременному износу и поломке.

Далее идет механическая обработка. Это токарная, фрезерная, сверлильная обработка – каждая операция требует высокой точности и квалификации оператора. Недостаточная точность обработки поверхности **φ822** может привести к повышенному трению, снижению эффективности и, как следствие, к перегреву оборудования. Мы используем современное оборудование с ЧПУ, но даже в этом случае необходим тщательный контроль качества.

После механической обработки следует термическая обработка. Закалка, отпуск – это необходимые процедуры для придания металлу необходимых свойств. Неправильная термическая обработка может привести к снижению прочности и увеличению хрупкости. Именно поэтому мы тщательно контролируем параметры термической обработки и проводим контроль структуры металла.

Однажды мы столкнулись с проблемой при производстве элементов корпуса для охладителя турбины, **φ822**. После первоначального испытания, оборудование не выдержало предполагаемой нагрузки. При детальном анализе выяснилось, что при фрезеровании были допущены отклонения от проектного размера. Незначительные, на первый взгляд, отклонения, которые привели к концентрации напряжений в определенной точке, что и стало причиной разрушения. Это урок, который мы запомнили надолго. Мы пересмотрели технологический процесс и внедрили дополнительные контрольные точки для проверки размеров на каждом этапе производства.

Сварка – критически важный этап при изготовлении многих компонентов **серии φ822**. Качество сварного соединения напрямую влияет на прочность и долговечность всего изделия. Используются различные методы сварки: дуговая, лазерная, плазменная. Выбор метода зависит от материала и толщины металла. Необходимо тщательно контролировать процесс сварки, чтобы избежать образования дефектов, таких как трещины, поры и включения. В ООО Чаншу Аньдэ Производство электроэнергетического оборудования мы используем квалифицированных сварщиков и современное оборудование для сварки.

Сборка – это также важный этап, требующий высокой точности и аккуратности. Необходимо соблюдать технологическую последовательность и использовать специальные крепежные элементы, чтобы обеспечить надежное соединение деталей.

Контроль качества на всех этапах производства является обязательным условием. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ. Мы проводим полный контроль качества готовой продукции, чтобы убедиться в ее соответствии требованиям. Это, безусловно, увеличивает стоимость производства, но значительно снижает риски возникновения проблем в эксплуатации.

Мы постоянно работаем над улучшением технологий производства оборудования **φ822**. Изучаем новые материалы, внедряем новые технологии. Например, сейчас мы активно работаем над использованием композитных материалов, которые позволяют снизить вес оборудования без ущерба для прочности. Мы также изучаем возможности использования аддитивных технологий для производства сложных деталей. Цель – повысить эффективность, надежность и долговечность оборудования, которое мы производим. Учитывая постоянное развитие энергетических технологий, это – ключ к будущему.

Производство оборудования **серии φ822** – это сложная и ответственная задача. Требует глубоких знаний, опыта и современной технологии. Нельзя недооценивать важность каждого этапа производства. Мы в ООО Чаншу Аньдэ Производство электроэнергетического оборудования понимаем это и стремимся к совершенству во всем, что делаем. Ведь надежность нашего оборудования – это безопасность и эффективность работы всей энергетической системы.