Прицепы для кабельных барабанов – тема, которая часто вызывает недопонимание. Многие заказчики и даже некоторые потенциальные поставщики, как мне кажется, недооценивают сложность задачи. Просто сделать платформу для катушки кабеля – это, конечно, возможно. Но чтобы она была надежной, долговечной и, самое главное, адаптированной под конкретные условия эксплуатации, требует не просто механического производства, а комплексного подхода, включающего понимание кабельной промышленности, особенности логистики и даже законодательные требования. Это не просто 'прицеп', это часть эффективной системы.

Мы в ООО Чаншу Аньдэ Производство электроэнергетического оборудования занимаемся разработкой и производством как самого прицепа для кабельных барабанов, так и всего спектра электроэнергетического оборудования. И, честно говоря, именно прицепы для кабельных барабанов часто являются 'узким горлышком' в цепочке поставок. Потому что легко сделать 'что-то' – но сделать *правильно*, предвосхитить потребности заказчика, учесть специфику груза и условия транспортировки – гораздо сложнее.

Самый распространенный вызов – это неправильный расчет нагрузки и геометрии. Часто заказчики приходят с предварительными схемами, которые, по сути, не рассчитаны на реальные условия эксплуатации. Например, они не учитывают возможное деформирование кабеля при транспортировке, перегрузки на неровных дорогах или колебания при маневрировании. В итоге получаем поломку прицепа, повреждение кабеля и, как следствие, серьезные финансовые потери. Мы сталкивались с этим неоднократно. Заказчики экономят на проектировании, а потом жалуются на недолговечность конструкции.

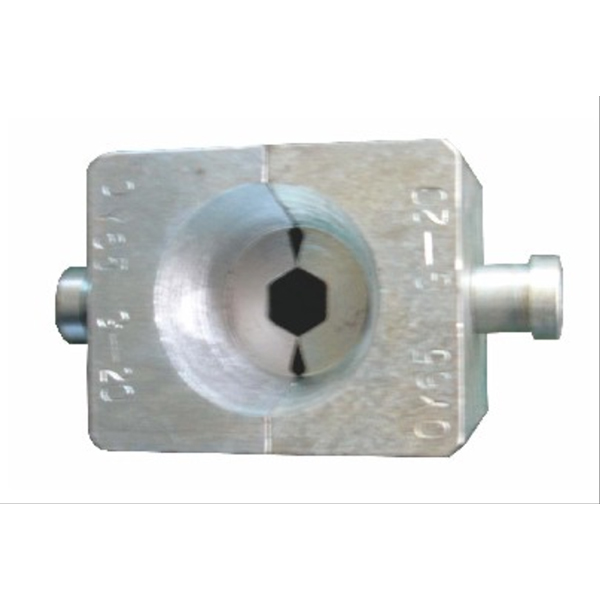

Материалы – это тоже не просто 'сталь'. От марки стали, от ее обработки, от качества сварки – все это напрямую влияет на долговечность прицепа для кабельных барабанов. Нужно учитывать коррозионную стойкость, прочность, вес. Иногда, чтобы добиться оптимального баланса этих параметров, приходится идти на дополнительные затраты. Мы предпочитаем работать с проверенными поставщиками металла, с сертификатами качества, и тщательно контролируем процесс сварки. Недавно мы работали над проектом для компании, занимающейся строительством линий электропередач в зоне с повышенной коррозией. Мы использовали специальную сталь с цинковым покрытием и особое покрытие для сварных швов – это значительно увеличило срок службы прицепа.

Еще одна проблема – это сборка. Автоматизированная сборка, конечно, хороша, но в случае с прицепами для кабельных барабанов, где требуется высокая точность и индивидуальная настройка, ручной труд часто оказывается более эффективным. Нельзя допустить, чтобы элементы конструкции были установлены под неправильным углом, чтобы болты были затянуты недостаточно или чрезмерно. Каждая деталь должна быть на своем месте и надежно закреплена.

Мы начинали с небольших заказов – простых прицепов для небольших кабельных барабанов. Но постепенно, с набором опыта и расширением команды, мы начали браться за более сложные проекты – прицепы для кабельных барабанов для тяжелой техники, с системами автоматической стабилизации, с интегрированными системами контроля нагрузки. Именно тогда мы и поняли, что просто 'сделать' прицеп недостаточно – нужно разработать комплексное решение, учитывающее все особенности эксплуатации.

Один из наших успешных проектов – разработка и производство прицепа для кабельного барабана с автоматическим уровнем. Это позволяет избежать перегрузки при транспортировке и снизить риск повреждения кабеля. Мы использовали датчики уровня и систему автоматической регулировки давления – это существенно повысило безопасность и эффективность транспортировки. Конечно, это потребовало дополнительных затрат на проектирование и производство, но заказчик был полностью доволен результатом.

Мы всегда начинаем с детального изучения требований заказчика. Какие типы кабеля будут транспортироваться? Какова будет максимальная нагрузка? Какие условия эксплуатации (температура, влажность, дорожные условия)? На основе этих данных мы разрабатываем проект прицепа, учитывающий все необходимые параметры. Используем современные системы проектирования, такие как AutoCAD и SolidWorks, для создания трехмерных моделей и расчетов.

После утверждения проекта начинается процесс изготовления. Мы используем современное оборудование – сварочные роботы, фрезерные станки, прессы – для обеспечения высокой точности и качества изготовления. Каждая деталь проходит контроль качества на соответствие проекту. И только после этого прицеп отправляется заказчику.

Если вам нужен надежный производитель прицепов для кабельных барабанов, обратите внимание на несколько ключевых моментов. Во-первых, наличие опыта работы с подобными проектами. Во-вторых, наличие современного оборудования и квалифицированного персонала. В-третьих, наличие сертификатов качества и соответствия. И, самое главное, готовность производителя идти на сотрудничество и учитывать ваши индивидуальные потребности.

И помните, экономия на прицепе для кабельных барабанов – это часто путь к большим затратам в будущем. Лучше сразу инвестировать в качественный продукт, который прослужит долго и надежно, чем потом тратиться на ремонт и замену.

Мы в ООО Чаншу Аньдэ Производство электроэнергетического оборудования готовы предложить вам комплексное решение для транспортировки кабеля – от разработки проекта до изготовления и поставки готового изделия. Мы всегда рады сотрудничеству и готовы помочь вам в решении самых сложных задач.