Итак, производители алюминиевых трубчатых держателей внутренней подвески – тема, с которой сталкиваюсь постоянно. И часто первое, что слышу, это разговоры о 'быстро, дешево, качественно'. Забавно, но редко где все это встречается в идеальной комбинации. Понимаете, просто закрепить трубу – это одно. А чтобы это крепление выдержало динамические нагрузки, коррозию, температурные колебания… тут уже совсем другая история. Недавно клиенту предложили решение, которое, казалось, идеально подходило по цене. Оказалось, оптимизация зашла слишком далеко, и в итоге мы получили держатели, которые не соответствуют требованиям безопасности. Поэтому я хочу поделиться своими мыслями, опираясь на собственный опыт. Не претендую на абсолютную истину, конечно, но, надеюсь, что это будет полезно.

Первая проблема, с которой сталкиваешься, – это материал. Алюминий, конечно, легче стали, что является большим плюсом. Но он гораздо более подвержен деформации, особенно при больших нагрузках или при неправильном проектировании. Важно понимать, какой именно сплав будет использоваться. Это критически важно для прочности и долговечности креплений. Просто взять самый дешевый вариант – это прямой путь к проблемам. У нас в работе часто встречаются случаи, когда из-за выбора не подходящего сплава держатели выходят из строя гораздо быстрее, чем ожидалось. И это не только финансовые потери для клиента, но и, что куда хуже, потенциальные риски для безопасности.

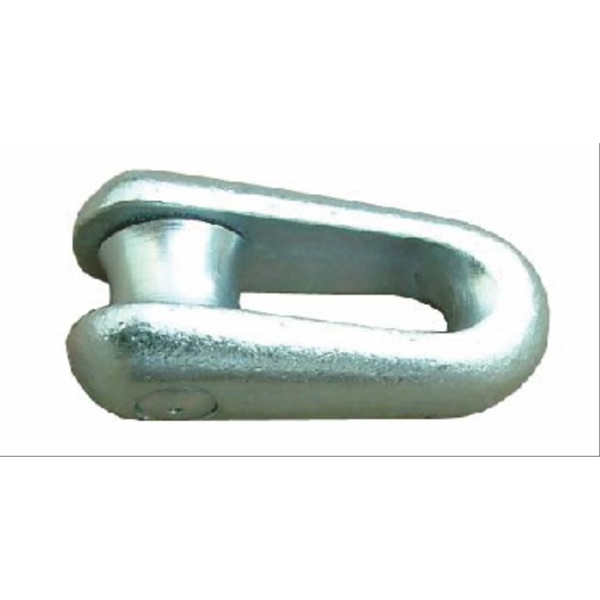

Другая проблема – это конструкция. Дизайн держателя должен учитывать не только механические нагрузки, но и факторы окружающей среды. Например, если труба будет подвергаться воздействию ультрафиолета, то нужно использовать специальные покрытия, которые защитят алюминий от коррозии. Или, если работа ведется в условиях высоких температур, то нужно учитывать температурное расширение металла. Простое соединение – это часто наихудший вариант, особенно если нагрузки значительные. Мы часто используем комбинацию различных элементов – например, волоконные вставки, специальные крепежные элементы, гибкие соединения – для достижения оптимальной прочности и долговечности.

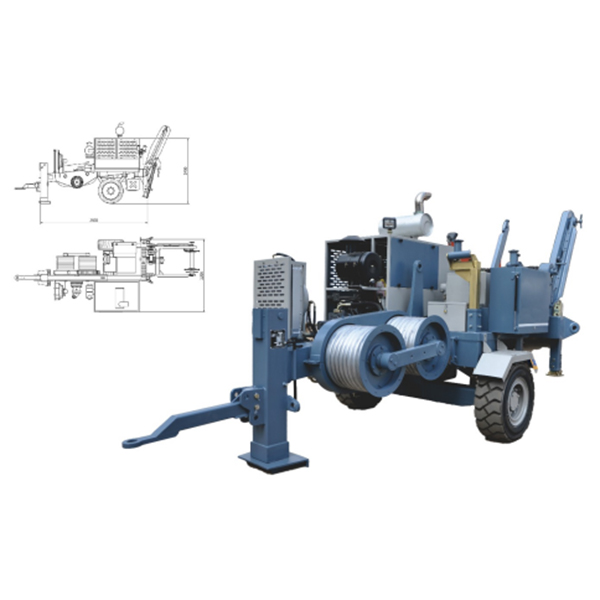

И, конечно, нельзя забывать о точности изготовления. Алюминиевые детали должны быть вырезаны и обработаны с высокой точностью, чтобы обеспечить плотное прилегание и избежать люфта. Мы используем современное оборудование, включая лазерную резку, CNC-фрезеровку и другие методы обработки, чтобы обеспечить максимально точные размеры и формы. Без этого просто невозможно добиться необходимой надежности системы крепления.

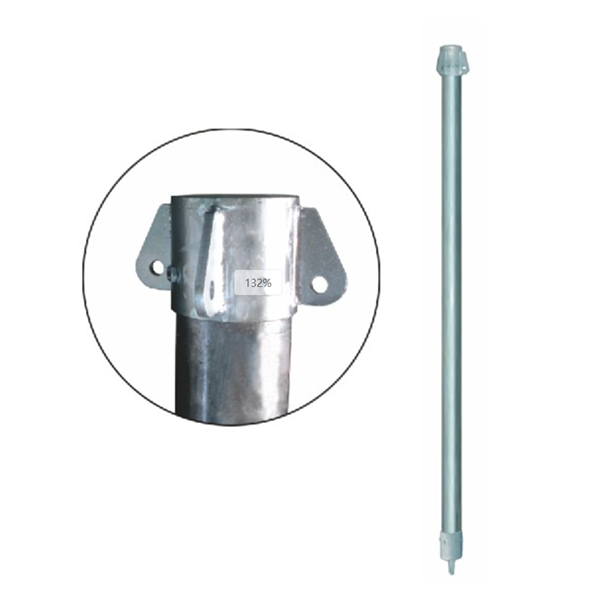

Сразу скажу, что не все алюминиевые трубы одинаковы. Их толщина стенок, диаметр и состав сплава сильно влияют на выбор конструкции держателей. Работа с тонкостенными трубами требует особого подхода, т.к. они более подвержены деформации. Необходимо использовать более мягкие материалы для крепления и избегать чрезмерных нагрузок. Например, часто приходится прибегать к специальным амортизирующим вставкам.

С толстостенными трубами ситуация проще, но и здесь есть свои нюансы. При больших нагрузках необходимо использовать более прочные и надежные крепежные элементы. Также важно учитывать возможность вибраций и ударов, которые могут привести к ослаблению крепления. В таких случаях часто используют специальные виброизоляторы и демпферы.

И, конечно, нельзя забывать о специальных сплавах, которые используются для изготовления труб, работающих в агрессивных средах. При работе с такими трубами нужно использовать специальные материалы для крепления, которые устойчивы к коррозии и другим воздействиям. В противном случае крепление может быстро выйти из строя.

Мы работали с проектом строительства ветряной электростанции. Нам нужно было изготовить держатели для труб, которые будут выдерживать большие ветровые нагрузки и температурные колебания. Задача оказалась не из простых, т.к. трубы имели большой диаметр и были изготовлены из специального сплава. Мы разработали специальную конструкцию держателя, которая обеспечивала максимальную прочность и долговечность. Для защиты от коррозии мы использовали специальное покрытие. И, что немаловажно, мы провели тщательное тестирование держателей в условиях, близких к реальным. По результатам тестирования держатели полностью соответствовали требованиям проекта и успешно эксплуатируются уже несколько лет.

Еще один интересный проект – строительство нового железнодорожного моста. Нам нужно было изготовить держатели для труб, которые будут поддерживать железнодорожные пути. Это требовало особой точности и надежности. Мы использовали современное оборудование и технологии, чтобы обеспечить максимально точные размеры и формы. Также мы провели тщательный контроль качества на всех этапах производства. В результате мы получили держатели, которые полностью соответствовали требованиям проекта и обеспечивают безопасную и надежную эксплуатацию железнодорожного моста.

Были и неудачные опыты, конечно. Помню один случай, когда мы сделали держатели для труб из некачественного материала. В результате держатели быстро вышли из строя, что привело к серьезным проблемам для клиента. Этот опыт научил нас более тщательно подходить к выбору материалов и контролировать качество продукции на всех этапах производства.

Как я уже упоминал, выбор материала – очень важный аспект. Мы используем различные сплавы алюминия, в зависимости от требований проекта. Например, для работы в агрессивных средах мы используем сплавы с высокой коррозионной стойкостью. Для работы при высоких нагрузках мы используем сплавы с высокой прочностью. Используем не только стандартные сплавы, но и разрабатываем собственные составы, оптимизированные под конкретные условия эксплуатации. В настоящее время активно используем сплавы серии 6000 и 7000.

В производстве мы используем различные технологии: CNC-фрезеровку, лазерную резку, гибку, сварку и другие методы обработки. Мы постоянно следим за новыми технологиями и оборудованием, чтобы обеспечить максимально высокую точность и качество продукции. Также мы используем современные системы контроля качества, чтобы исключить возможность попадания дефектных деталей в производство.

Важным элементом наших креплений является антикоррозийная обработка. Мы используем различные методы защиты от коррозии: анодирование, покраску, покрытие специальными составами. Выбор метода защиты зависит от условий эксплуатации и требований клиента.

Мы видим большие перспективы в развитии производства алюминиевых трубчатых держателей внутренней подвески. С ростом строительства новых объектов энергетической инфраструктуры и транспортных систем спрос на эти детали будет только расти. Мы планируем расширять ассортимент продукции, разрабатывать новые конструкции и использовать новые материалы и технологии. Особое внимание мы уделяем автоматизации производства и внедрению систем контроля качества. Понимаем, что только так сможем обеспечить нашим клиентам продукцию высочайшего качества и надежности.

В ближайшем будущем мы планируем активно использовать 3D-печать для прототипирования новых конструкций и изготовления небольших партий деталей. Это позволит нам быстрее разрабатывать новые продукты и сокращать время производства. Также мы планируем развивать сотрудничество с научными организациями и университетами для разработки новых материалов и технологий.

В целом, мы уверены в будущем нашей компании и готовы к новым вызовам. Мы постоянно работаем над улучшением качества продукции и обслуживания клиентов, чтобы оставаться лидером на рынке.