Оптовая алюминиевого сплава трубчатые внутренние стержни подвески – это, казалось бы, узкая ниша. Но поверьте, в ней кроется целый мир нюансов, о которых часто упускают из виду. Многие считают, что это просто закупка деталей, но на самом деле это требует глубокого понимания материалов, технологий производства, а главное – специфики применения. Я часто вижу начинающих, которые фокусируются только на цене, игнорируя качество и долговечность. И результат, как правило, не радует ни заказчика, ни поставщика.

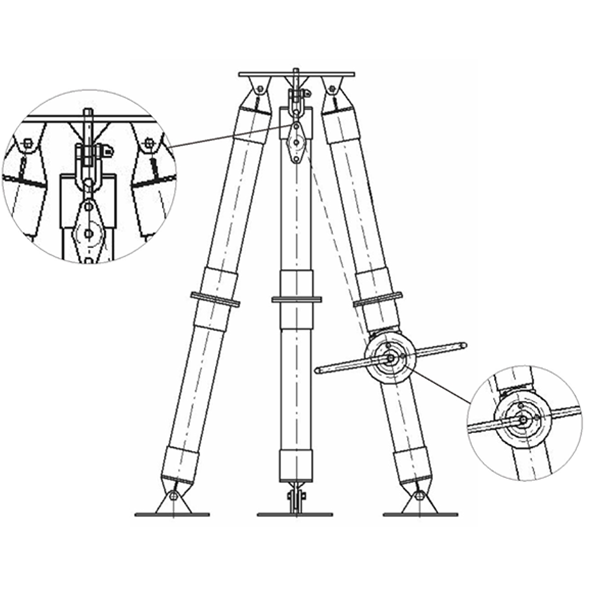

Первое, с чего нужно начинать – это, конечно, материал. Алюминиевые сплавы – это не однородная масса. Существует огромное количество марок, каждая из которых обладает своими уникальными свойствами. Выбор конкретной марки, будь то 6061, 7075 или какая-то специальная разработка, напрямую влияет на несущую способность, устойчивость к коррозии, и даже на долговечность изделия в целом. Например, для подвески, которая будет подвергаться постоянным вибрациям и динамическим нагрузкам, 7075 с его повышенной прочностью будет предпочтительнее, чем 6061. Нельзя просто взять первую попавшуюся деталь – это прямой путь к проблемам. В нашей компании, ООО Чаншу Аньдэ Производство электроэнергетического оборудования, мы постоянно сталкиваемся с подобными ситуациями, когда клиенты выбирают материал, основываясь только на цене, а потом жалуются на поломки и необходимость замены.

Мы в ООО Чаншу Аньдэ Производство электроэнергетического оборудования уделяем особое внимание выбору сплава. У нас есть собственный отдел, который занимается разработкой технических решений, и мы всегда консультируем наших клиентов по поводу оптимального выбора материала для их конкретных задач. Это может немного увеличить стоимость, но зато в долгосрочной перспективе это позволяет избежать гораздо более крупных расходов на ремонт и замену.

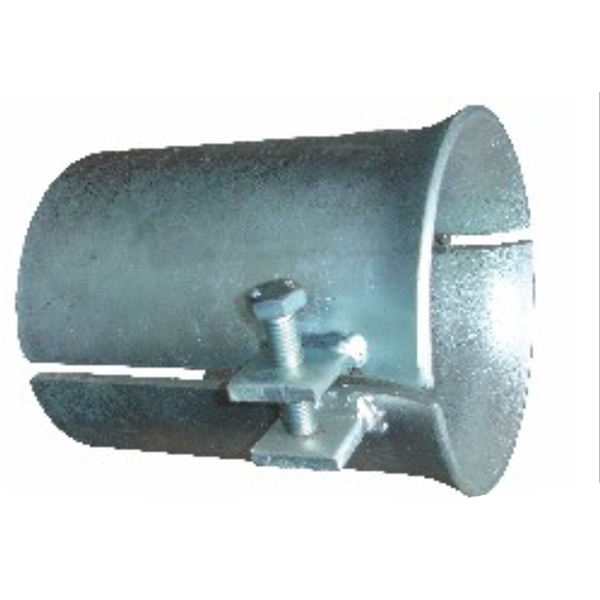

Даже если материал выбран правильно, плохое качество изготовления может светить проблем. Трубчатые внутренние стержни подвески часто изготавливаются методом литья, штамповки или механической обработки. Каждый из этих методов имеет свои преимущества и недостатки. Литье – это самый распространенный и экономичный способ, но он может привести к образованию внутренних дефектов. Штамповка – это более дорогой, но и более качественный способ, который позволяет получить детали с высокой точностью и однородностью структуры. Механическая обработка, в свою очередь, используется для придания деталям окончательной формы и размеров. При этом, не стоит забывать про контроль качества на каждом этапе производства. Мы всегда проводим тщательную проверку всех деталей на соответствие требованиям заказчика.

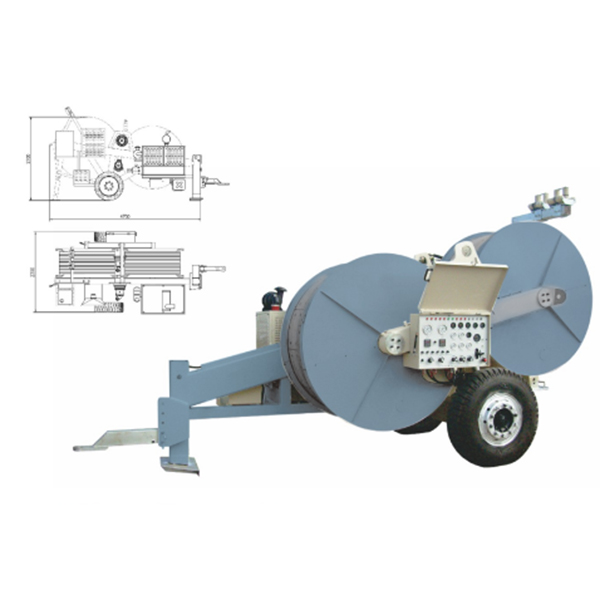

Наши производственные мощности позволяют использовать различные методы обработки, от стандартного литья до сложной механической обработки. Мы сотрудничаем с проверенными поставщиками оборудования и постоянно инвестируем в модернизацию производства, чтобы повысить качество и эффективность работы. Это особенно важно, учитывая растущие требования к качеству продукции в энергетической отрасли.

Я помню один случай, когда мы работали над проектом по изготовлению подвесных тросов для ветрогенератора. Заказчик выбрал сплав, который казался ему самым дешевым. В итоге, после нескольких месяцев эксплуатации, тросы начали деформироваться и разрушаться. При анализе выяснилось, что сплав не обладал достаточной ударной вязкостью, что приводило к его разрушению под воздействием вибраций и динамических нагрузок. Мы предложили заказчику заменить сплав на более подходящий, что потребовало дополнительных затрат, но в итоге позволило избежать серьезных проблем в будущем. Это был дорогостоящий урок, но он научил нас еще больше ценить важность правильного выбора материала и технологии изготовления.

Более того, при изготовлении алюминиевого сплава трубчатых внутренних стержней подвески часто возникают проблемы с газовыми включениями в структуре металла, особенно при литье. Для решения этой проблемы мы применяем специальные методы обработки, такие как вакуумная дегазация и термообработка. Это позволяет снизить концентрацию газовых включений и повысить прочность и долговечность деталей.

В последнее время наблюдается тенденция к использованию более легких и прочных алюминиевых сплавов в конструкции подвесных элементов. Это связано с необходимостью снижения веса оборудования и повышения энергоэффективности. Кроме того, растет спрос на детали, которые обладают повышенной устойчивостью к коррозии и механическим повреждениям. В этой связи, мы активно работаем над разработкой новых материалов и технологий, которые позволят нам удовлетворить растущие потребности рынка.

ООО Чаншу Аньдэ Производство электроэнергетического оборудования постоянно следит за новейшими разработками в области материаловедения и технологий производства. Мы сотрудничаем с ведущими научными институтами и университетами, чтобы быть в курсе последних тенденций и внедрять их в нашу работу. Мы уверены, что в будущем алюминиевые сплавы трубчатых внутренних стержней подвески будут играть все более важную роль в энергетической отрасли.

Мы строго контролируем качество на всех этапах производства, начиная от входного контроля сырья и заканчивая контролем готовой продукции. У нас есть современная лаборатория, оснащенная всем необходимым оборудованием для проведения испытаний. Все наши изделия сертифицированы в соответствии с международными стандартами. При этом, мы всегда готовы предоставить нашим клиентам результаты испытаний и сертификаты соответствия. Мы понимаем, что надежность и безопасность продукции – это залог долгосрочного сотрудничества.

Наши сертификаты соответствия подтверждают высокое качество продукции и соответствие требованиям международных стандартов. Мы постоянно работаем над улучшением системы контроля качества и внедрением новых технологий, чтобы соответствовать самым высоким требованиям клиентов. Мы уверены, что Оптовая алюминиевого сплава трубчатые внутренние стержни подвески от ООО Чаншу Аньдэ Производство электроэнергетического оборудования – это надежный и долговечный выбор.