Несколько лет я наблюдаю за рынком станков для резки полос. Часто, когда слышишь фразу 'ведущие покупатели', в голове сразу всплывают крупные металлургические комбинаты и мегакорпорации. Но на самом деле картина гораздо интереснее и разнообразнее. Помимо них, есть целый спектр предприятий, активно использующих подобные станки, и понимание их потребностей – ключ к успеху в этой сфере.

Да, конечно, крупные металлургические заводы, как правило, являются крупными закупщиками. Их потребности огромны, и они часто выбирают оборудование с высокой производительностью и надежностью, способное работать круглосуточно. Но вот что многие упускают из виду – это предприятия машиностроения, автомобильная промышленность, электротехнические компании, а также специализированные прокатные предприятия. В этих секторах точность резки, возможность работы с нестандартными размерами и высокая точность обработки – приоритет.

Понимаете, это не всегда про тонны металла в день. Чаще речь идет о точности и многообразии обрабатываемых заготовок. Например, в машиностроении машины для резки медных и алюминиевых полос могут использоваться для изготовления гидравлических компонентов, теплообменников, деталей двигателей – здесь важна высокая точность и отсутствие заусенцев. А в электротехнике – для производства обмоток, шин и других элементов, требующих безупречной геометрии.

Еще один интересный сегмент – это специализированные прокатные предприятия, занимающиеся производством кабельной продукции, медной и алюминиевой проволоки, шин и других изделий из этих металлов. Для них машины для резки медных и алюминиевых полос – это незаменимый инструмент для подготовки заготовок к дальнейшей обработке. Здесь важна не только производительность, но и точность резки, чтобы минимизировать отходы и обеспечить максимальную эффективность производства.

Помимо очевидных – цены и производительности, на выбор машин для резки медных и алюминиевых полос влияют и другие факторы. Во-первых, это точность резки. Чем более сложная геометрия заготовок, тем выше требования к точности станка. Во-вторых, это автоматизация процесса. Автоматизированные станки позволяют снизить трудозатраты и повысить производительность. В-третьих, это надежность и долговечность оборудования. Мы не раз сталкивались с ситуациями, когда поломка станка приводила к значительным убыткам.

И, конечно, не стоит забывать о сервисной поддержке. Наличие квалифицированных сервисных центров, оперативное обслуживание и наличие запасных частей – это очень важный фактор, особенно для крупных предприятий, которые не могут позволить себе длительные простои оборудования. Мы, например, когда выбирали оборудование для одного из клиентов в сфере электротехники, уделяли особое внимание наличию сервисных центров в регионе и срокам поставки запчастей. Это оказалась крайне удачной инвестицией, позволила избежать серьезных проблем в будущем.

Все больше предприятий стремятся к автоматизации производства, и это касается и машин для резки медных и алюминиевых полос. Интеграция этих станков с системами управления производством (MES) позволяет оптимизировать процесс резки, сократить количество ошибок и повысить эффективность использования материалов. Например, можно реализовать систему автоматического определения размеров заготовок, подбора оптимального режима резки и контроля качества.

Сейчас наблюдается тенденция к увеличению производительности и точности машин для резки медных и алюминиевых полос. Появляются новые модели, оснащенные передовыми технологиями, такими как лазерная резка, плазменная резка и ультразвуковая резка. Эти технологии позволяют резать сложные формы, работать с различными материалами и добиваться высокой точности.

Также растет спрос на станки с функцией автоматической подачи материала и автоматической очистки от стружки. Это позволяет снизить трудозатраты и повысить производительность. Компания ООО Чаншу Аньдэ Производство электроэнергетического оборудования, например, активно внедряет такие технологии в свои станки, чтобы удовлетворить растущие потребности рынка.

Как-то раз мы помогали предприятию, занимающемуся производством деталей для автомобильной промышленности. У них возникла проблема с резкой алюминиевых полос сложной формы. Старые станки не справлялись с задачей, и качество резки оставляло желать лучшего. Мы предложили им установить новый станок с функцией автоматической подачи материала и лазерной резки. После установки станок позволил им значительно повысить производительность и улучшить качество резки. Это был действительно удачный кейс.

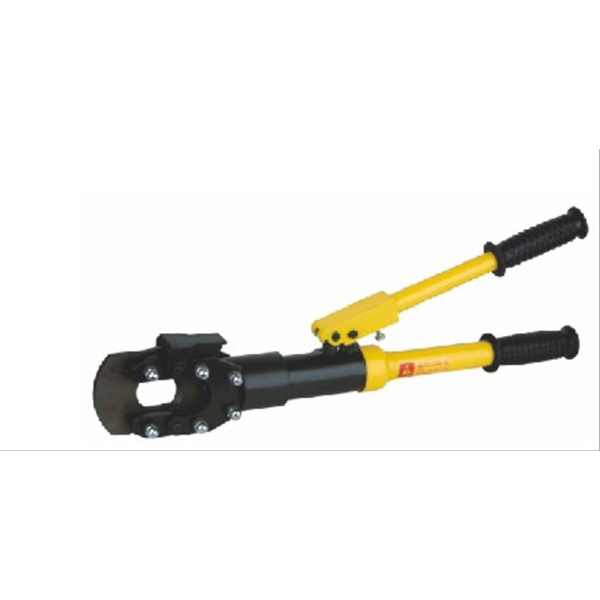

А был еще случай, когда клиенту потребовалось резать медные полосы очень тонкого профиля. Обычные станки не могли справиться с этой задачей, так как они не обеспечивали достаточной точности и контроля над процессом резки. Пришлось искать специализированное оборудование с высокой точностью и возможностью регулировки давления режущего инструмента. Это был сложный поиск, но в итоге мы нашли решение, которое позволило клиенту решить свою задачу.

И, конечно, были и неудачные попытки. Например, однажды мы рекомендовали клиенту станок, который оказался недостаточно надежным и быстро вышел из строя. Это был болезненный урок, который научил нас более тщательно оценивать качество оборудования и сервисной поддержки.

Важно не забывать о качестве самих полос. Некачественный материал, с царапинами или дефектами, может существенно снизить качество резки и увеличить количество отходов. Перед закупкой станков необходимо убедиться, что поставщик материала соответствует требованиям по качеству и геометрическим размерам.

Например, мы часто сталкиваемся с ситуацией, когда клиенты используют полосы с неровными краями, что приводит к образованию заусенцев и снижает точность резки. Для решения этой проблемы необходимо использовать станки с функцией автоматической очистки от стружки и контроля качества резки.

Поэтому, прежде чем принимать решение о покупке машины для резки медных и алюминиевых полос, важно учитывать не только технические характеристики станка, но и качество используемых материалов.